嫦娥四號中繼衛星“鵲橋”發射成功,這是一座實現月球背面與地面通信的信息之橋。

為了建造好這座跨度幾十萬公里的“地月之橋”,中國空間技術研究院下屬北京衛星制造廠有限公司承擔了“鵲橋”衛星的結構板、太陽翼、對接環、熱管等多個產品的研制生產以及整星結構部裝任務。在研制過程中,利用衛星制造模式的創新,實現了“鵲橋”衛星研制速度和產品質量的雙提高。下面就說說咱們航天人快速造“橋”的那些事兒。

批件先生產

滿足快速制造

隨著航天器各型號研制任務的并行和成熟衛星平臺的發展,為了滿足當前數量激增的衛星研制生產任務,研究院大力推進“批件先生產”的生產模式,提前投料并進行零件粗加工,待型號技術文件一到位,立即進行精加工,從而實現生產周期的大幅度縮減。嫦娥四號中繼衛星的對接環就是一件尺寸精度要求很高的關重件,在圖紙沒下發的情況下,制造人員就已完成對該型號對接環的粗加工,完成了熱處理和自然時效,圖紙到位后就立刻根據圖紙要求尺寸和精度要求進行組合加工。這樣的流程設計將對接環的生產周期縮短了兩周。同時,由于對接環已經提前進行了自然時效處理,產品殘余應力得到了有效釋放,其尺寸機加精度更有保障,保證了嫦娥四號中繼衛星高精度制造的質量。

三維協同設計

打造數字化制造新模式

不會發到朋友圈的真心話

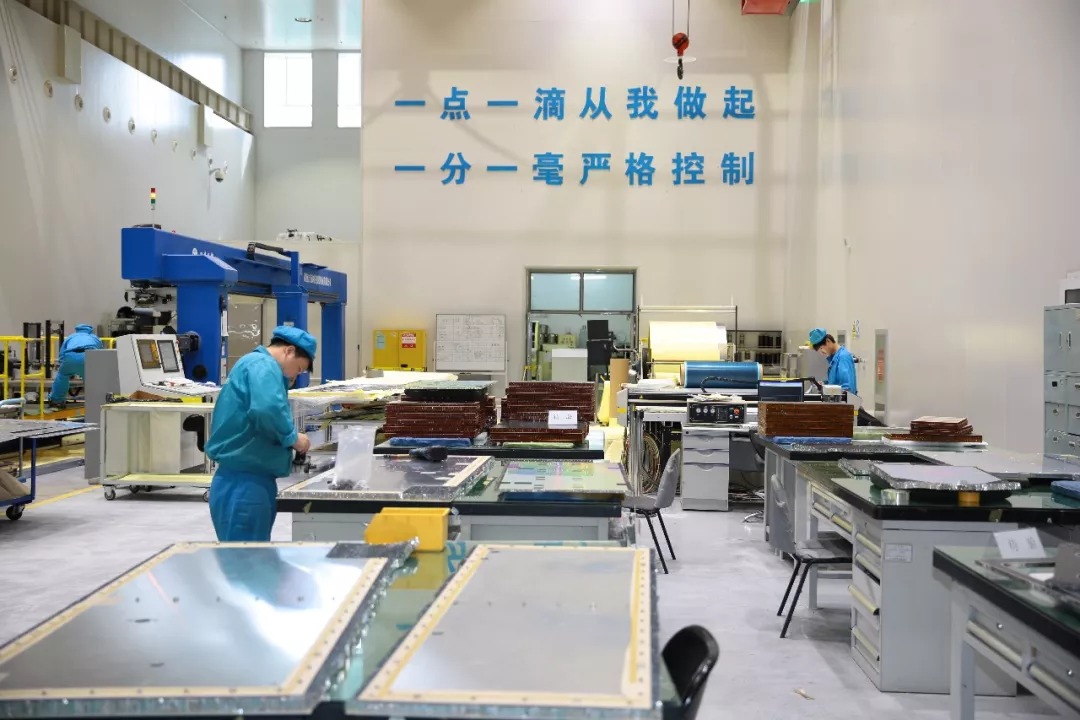

在傳統的制造模式下,工藝人員需要依據設計人員提供的二維圖紙進行工裝設計及工藝文件編制,而如今,在三維下廠模式的推進下,復材產品制造中心的工藝人員對三維制造進行了進一步升級,設計了具有自主知識產權的“基于PROE的結構板產品三維協同設計平臺”。通過這個平臺,在設計三維模型受控后,就可以并行進行工裝設計、提料投產,單個型號的結構板生產效率提升近1倍。

另外,依托“三維協同設計平臺”,只需要工藝人員點幾下鼠標,不到5分鐘,就能完成以前一兩天的工裝設計工作量,并且還能對設計變更進行準確、快捷識別及對應更改,避免了傳統人工方式下的遺漏和失誤。同時,由于采用了三維協同設計平臺,也保證了數據源的唯一性和圖紙質量的可靠性。

在“鵲橋”衛星結構板三維生產前期,工藝人員還和設計人員建立了“生產注意事項評審”機制,對生產過程中的風險點、關鍵點、易錯點和極性進行了全面梳理,既是對生產策劃的再次評審,也是檢查設計遺漏、零件無干涉、工藝可靠性的良好辦法,進一步保證了設計輸入和生產準備的全面性和準確性。

作為我國首顆實現月球背面通信的中繼衛星,“鵲橋”衛星對于嫦娥四號任務正常進行具有至關重要的作用。在該型號研制過程中,研究院依托制造模式創新,利用三維協同制造,以及相應的管理、協調機制,實現了型號快速研制和質量提升,保證了“鵲橋”衛星的研制進度和質量。